2, rue de la Ternière

Avrillé cedex FRANKREICH

- 20 Millionen entworfene Einsätze pro Jahr

- Mitentwickler von maßgefertigten Befestigungen seit 100 Jahren und Inhaber der Marke Intervis®.

- Von M2,5 bis M16 und von 6 mm bis 22 mm

- Stahl (roh, einsatzgehärtet, verzinkt), Edelstahl, Messing usw.

Der selbstschneidende Gewindeeinsatz Intervis® wird direkt in ein zuvor gebohrtes glattes Loch geschraubt. Der Intervis® schneidet das Gewinde selbst in das Werkstück. Er ist ideal für das Einsetzen in mittelharte Materialien: Leichtmetalllegierungen, Pressholz oder Kunststoffe.

Schlitz-Gewindeeinsatz - Selbstschneidender Einsatz - Standard Intervis

Schlitz-Gewindeeinsatz - Selbstschneidender Einsatz - Standard Intervis

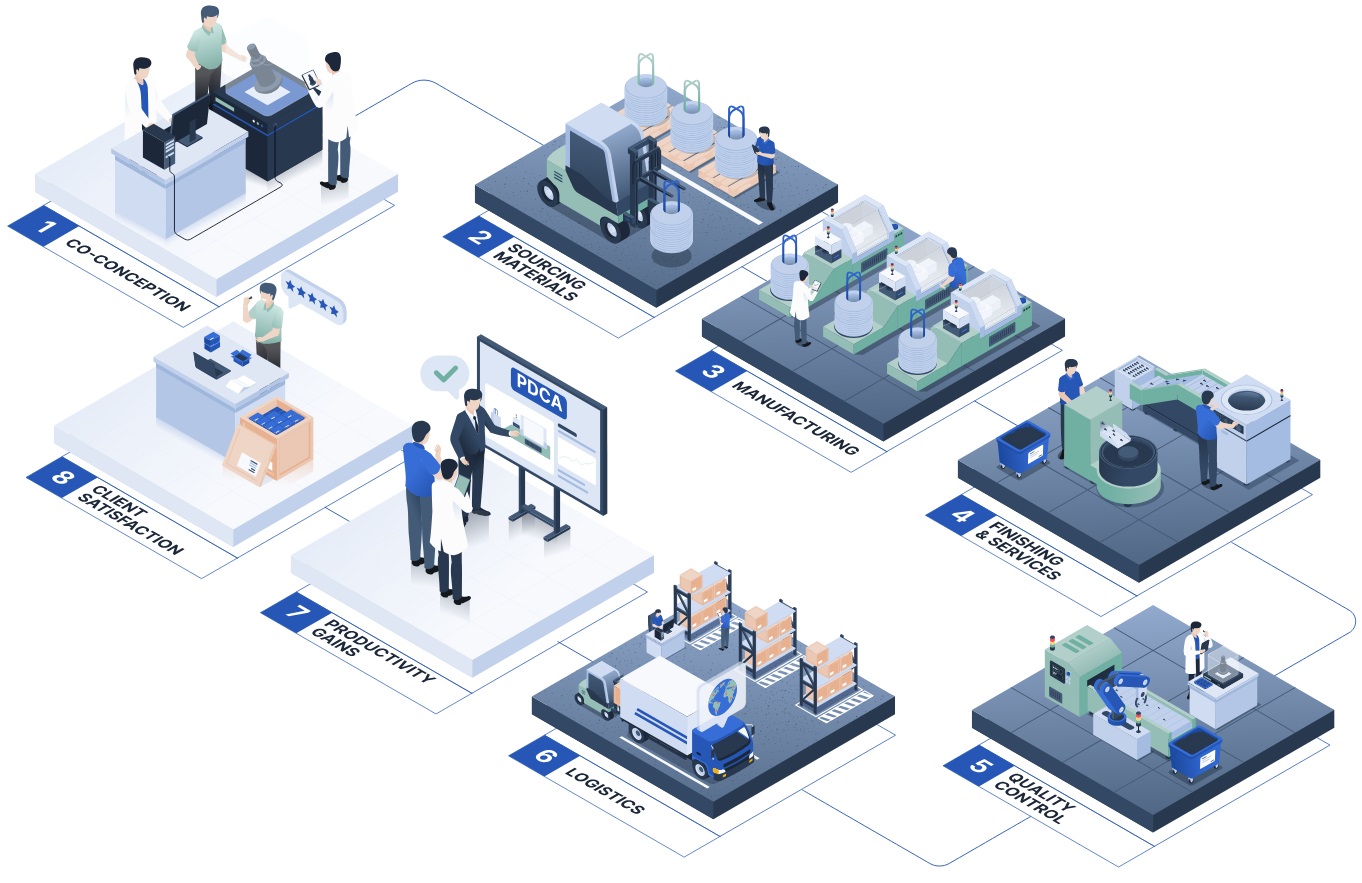

- Überprüfung der Machbarkeit mithilfe des FMEA-Tools, das zur Analyse von Fehlermodi, ihren Auswirkungen und ihrer Kritikalität dient.

- Herstellung von Erstmustern in mittleren Serien und Validierung der Produktion mit PPAPs nach IATF 16949.

- Entwicklung detaillierter Produktionsprozesse nach dem Qualitätsprozess APQP

- Sammlung und Analyse von Produktionsdaten, um Trends und Schwankungen zu erkennen. 3PPM im Jahr 2023.

Die Vorteile einer Herstellung von LGC Industries

.png)

.png)

- 24 Mehrspindeldrehmaschinen

- 45 Touren Escomatic

- 42 Schilfrohrsammler

- 8 Tauch- und Fächerschleifmaschinen

Erfahren Sie mehr über die technischen Eigenschaften unserer Produkte

Entdecken Sie weitere Produkte

Was ist ein Schlitz-Gewindeeinsatz?

DerIntervis-Schlitz-Gewindeeinsatz, auch bekannt als Gewindehülse Intervis® ist ein zylindrisches Befestigungselement, das zur selbstständigen Herstellung von festen und dauerhaften Gewinden in einer Vielzahl von Materialien wie Kunststoffen, Verbundwerkstoffen sowie weichen und mittelharten Metallen verwendet wird.

Dank seines ausgeklügelten Designs bietet dieser geschlitzte Gewindeeinsatz eine zuverlässige und effiziente Lösung zur Verstärkung von Befestigungen in industriellen Anwendungen, bei denen eine hohe Verbindungsfestigkeit erforderlich ist.

Ein geschlitzter Gewindeeinsatz wird als ursprüngliche Befestigung oder zur Reparatur eines gebrochenen Gewindes verwendet.

Ob bei der Montage von Kunststoffteilen in der Automobilindustrie oder bei der Befestigung von Komponenten in Flugzeugen aus Verbundwerkstoffen - der Intervis® Schlitz-Gewindeeinsatz garantiert eine optimale Ausreißfestigkeit und sehr gute mechanische Eigenschaften in den anspruchsvollsten Umgebungen.

Was ist die Besonderheit des Intervis Schlitz-Gewindeeinsatzes?

DerSchlitzgewindeeinsatz gehört zur Familie der Gewindeeinsätze, die auch selbstschneidende Gewindeeinsätze genannt werden. Was ihn von anderen Befestigungselementen unterscheidet, ist sein zusätzlicher Schlitz, der das selbstschneidende Gewinde und damit eine vereinfachte Montage Ihres Einsatzes ermöglicht.

Im Allgemeinen wird derselbstschneidende Schlitzgewindeeinsatz verwendet, um Elemente in flexiblen Materialien zu befestigen, wie z. B. :

- Holz

- Plastik

- Die Verbundstoffe

Schlitzgewindeeinsätze finden sich in einer Vielzahl von anspruchsvollen und genormten industriellen Anwendungen wie :

- In der Automobilbranche

- In der Befestigung von elektronischen Karten.

- Die Befestigung von Elementen in Fahrrädern, Skiern und Snowboards.

- In der Kunststoffindustrie als umspritztes Element.

Wie wird ein Intervis®-Schlitz-Gewindeeinsatz hergestellt?

Der Beginn des Herstellungsprozesses von Intervis® -Schlitz-Gewindeeinsätzen ist ähnlich wie bei herkömmlichen Einsätzen.

Erster Schritt: Das Außengewinde der Rohstoffspule

Diesen Schritt nennt man Rollieren, weil das Rohr zwischen 3 Rollen und dem Rolliersystem läuft, das das Werkstück kalt verformt, indem es es zusammendrückt, um das Außengewinde des intervisierten Gewindeeinsatzes zu erzeugen.

Zweiter Schritt: Abtrennen des Rohmaterialrohrs

Das Rohr wird auf die gewünschte Länge zugeschnitten.

Es ist möglich, Fasen oder Materialabschlüsse hinzuzufügen, wie beim Gewindeeinsatz für Holz oder beim UHPC-Gewindeeinsatz für Beton.

Dritter Schritt: Fräsen

Ein Fräser wird das Werkstück durchschneiden und den charakteristischen Schlitz unseres Intervis®-Gewindeeinsatzes erzeugen.

Letzter Schritt: das Gewindeschneiden

Dies ist das Innengewinde des Intervis® Schlitz-Gewindeeinsatzes.

Dazu wird ein rotierender Gewindebohrer durch das Innere des Einsatzes geführt, um ihm sein Gewinde zu verleihen. Der Gewindeeinsatz wird dann zu einem Gewindeeinsatz mit Gewinde und damit zu einem selbstschneidenden Gewindeeinsatz.

Möchten Sie mehr über unsere Schlitzgewindeeinsätze und deren Herstellung erfahren?

Entdecken Sie unseren technischen Leitfaden zu Intervis®-Gewindeeinsätzen

Was sind die Vorteile eines Gewindeeinsatzes?

Jede Art von Gewindeeinsatz weist unterschiedliche Funktionalitäten auf, die mit Vorteilen sowohl bei der Verwendung als auch in ihren jeweiligen technischen Spezifikationen einhergehen.

Der intervis®Schlitz-Gewindeeinsatz ist ein Bauteil, das sich durch mehrere bemerkenswerte Vorteile gegenüber anderen Arten von selbstschneidenden Gewindeeinsätzen auszeichnet, der intervis® Gewindeeinsatz gewährleistet :

- Erhöhte Festigkeit: Das innovative Design des Gewindeeinsatzes mit seinen drei Schlitzen verleiht ihm eine außergewöhnliche Festigkeit gegenüber Zug- und Scherkräften. Diese erhöhte Festigkeit sorgt für eine robuste und langlebige Befestigung, die sich perfekt für Anwendungen eignet, bei denen es auf maximale Sicherheit ankommt.

- Langlebigkeit: Die Schlitze im Gewindeeinsatz sorgen dafür, dass der Einsatz in weichen Materialien länger hält.

- Sehr schnelle Montage: Da kein Gewindeschneider für die Aufnahmebohrung erstellt werden muss, entfällt ein Arbeitsschritt bei der Montage und Sie sparen wertvolle Zeit, wenn Sie den intervis-Gewindeeinsatz verwenden.