2, rue de la Ternière

Avrillé cedex FRANKREICH

- 20 Millionen speziell geschlitzte Gewindeeinsätze pro Jahr entworfen

- Mitentwickler von maßgefertigten Befestigungen seit 100 Jahren und Inhaber der Marke Intervis®.

- Von M2,5 bis M16 und von 6 mm bis 22 mm

- Stahl (roh, einsatzgehärtet, verzinkt), Edelstahl, Messing usw.

Der selbstschneidende Gewindeeinsatz Intervis® wird direkt in ein zuvor gebohrtes glattes Loch geschraubt. Der Intervis® schneidet das Gewinde selbst in das Werkstück. Er ist ideal für das Einsetzen in mittelharte Materialien: Leichtmetalllegierungen, Pressholz oder Kunststoffe.

Gewindeeinsatz mit spezifischem Schlitz - Intervis® nach Maß

Gewindeeinsatz mit spezifischem Schlitz - Intervis® nach Maß

- Überprüfung der Machbarkeit mithilfe des FMEA-Tools, das zur Analyse von Fehlermodi, ihren Auswirkungen und ihrer Kritikalität dient.

- Herstellung von Erstmustern in mittleren Serien und Validierung der Produktion mit PPAPs nach IATF 16949.

- Entwicklung detaillierter Produktionsprozesse nach dem Qualitätsprozess APQP

- Sammlung und Analyse von Produktionsdaten, um Trends und Schwankungen zu erkennen. 3PPM im Jahr 2023.

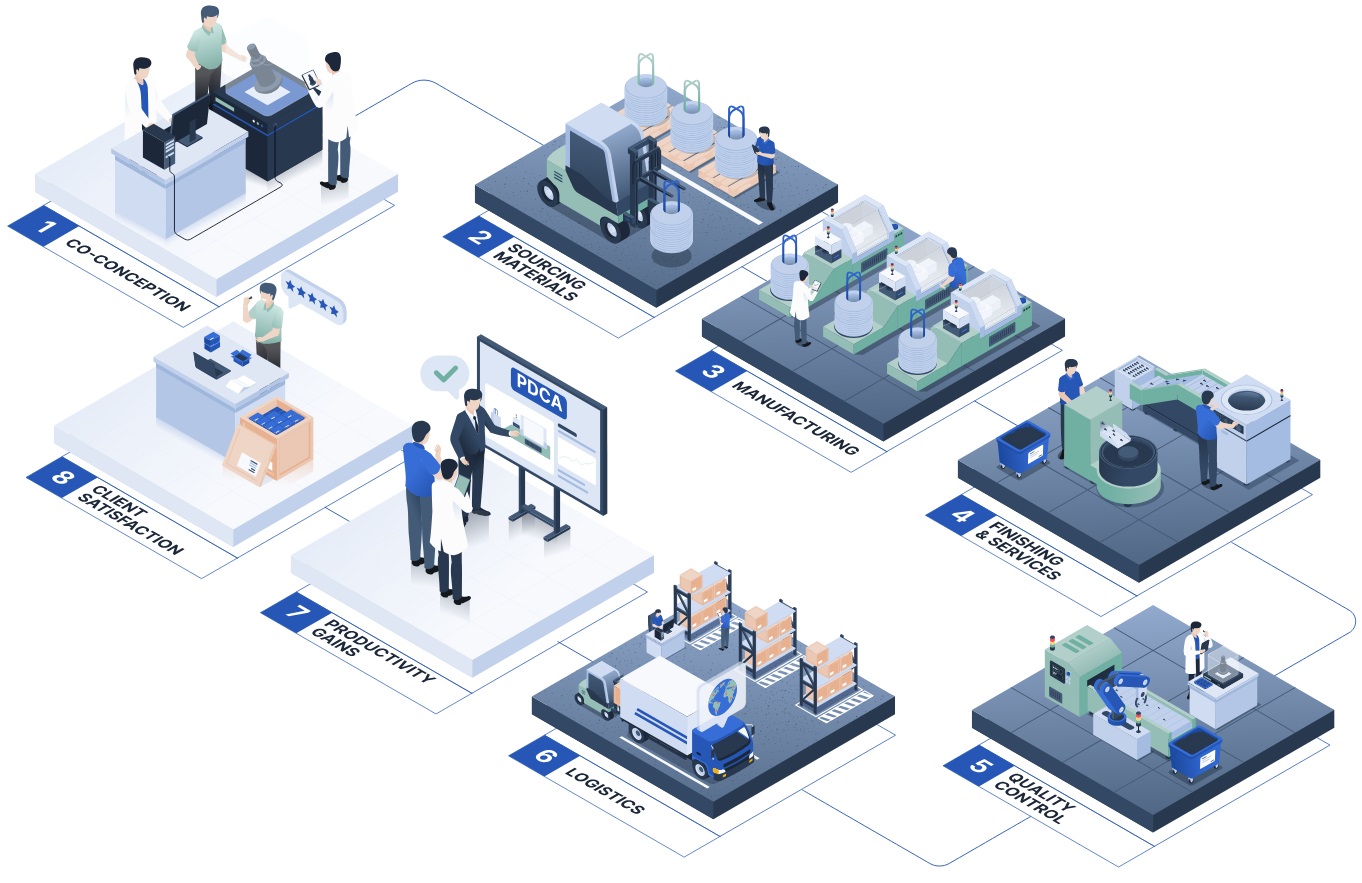

Die Vorteile einer Herstellung von LGC Industries

.png)

.png)

- 24 Mehrspindeldrehmaschinen

- 45 Touren Escomatic

- 42 Schilfrohrsammler

- 8 Tauch- und Fächerschleifmaschinen

Erfahren Sie mehr über die technischen Eigenschaften unserer Produkte

Entdecken Sie weitere Produkte

Was ist ein spezifischer, maßgefertigter Intervis®-Gewindeeinsatz?

Ein maßgefertigter Intervis®-Gewindeeinsatz ist ein zylindrisches Befestigungselement, das zur Herstellung von festen und dauerhaften Gewinden für eine bestimmte Anwendung verwendet wird.

Die Verwendung von Gewindeeinsätzen ist in einer Vielzahl von Materialien möglich, z. B. in Kunststoffen, Verbundwerkstoffen sowie weichen und mittelharten Metallen. Diese maßgefertigten Einsätze sind so konzipiert, dass sie den spezifischen Anforderungen der jeweiligen Anwendung und den besonderen technischen Anforderungen des jeweiligen Projekts gerecht werden.

Dank der individuellen Gestaltung bieten maßgeschneiderte Gewindeeinsätze eine zuverlässige und effiziente Lösung zur Verstärkung von Befestigungen mit Gewinden in industriellen Anwendungen, die eine hohe Verbindungsfestigkeit erfordern.

Sie werden sowohl als Erstbefestigung als auch zur Reparatur von beschädigten Gewinden verwendet.

Ob bei der Montage von Kunststoffteilen in der Automobilindustrie, bei der Befestigung von Komponenten in Flugzeugen aus Verbundwerkstoffen oder bei einzigartigen Anwendungen in verschiedenen Umgebungen - die maßgeschneiderten Intervis®-Gewindeeinsätze garantieren eine optimale Ausreißfestigkeit und hervorragende mechanische Eigenschaften.

Was ist das Besondere an den spezifischen, maßgefertigten Intervis®-Gewindeeinsätzen?

Die maßgeschneiderten Intervis®-Gewindeeinsätze zeichnen sich dadurch aus, dass sie genau auf die Bedürfnisse Ihrer Anwendungen zugeschnitten werden können. Im Gegensatz zu Standard-Gewindeeinsätzen werden diese Einsätze nach genauen Spezifikationen gefertigt, die beim Co-Design angegeben werden, um bestimmte technische Anforderungen zu erfüllen. Dazu gehören Abweichungen in der Größe, dem Material, der Form und spezifischen Merkmalen wie Schlitzen oder Beschichtungen.

Maßgeschneiderte Gewindeeinsätze werden häufig in weichen Materialien wie z. B. Standard-Gewindeeinsätze :

- Holz

- Plastik

- Die Verbundstoffe

Man findet diese Einsätze in einer Vielzahl von anspruchsvollen industriellen Anwendungen wie :

- Das Auto

- Die Befestigung von elektronischen Karten

- Die Befestigung von Elementen in Fahrrädern, Skiern und Snowboards

- Plasturgie als umspritztes Element

Wie wird ein maßgefertigter Intervis®-Gewindeeinsatz hergestellt?

Der Herstellungsprozess der maßgefertigten Intervis®-Gewindeeinsätze ähnelt dem der Standard-Gewindehülsen, jedoch mit individuell angepassten Schritten, um den einzigartigen Spezifikationen gerecht zu werden.

Erster Schritt: Das Außengewinde der Rohstoffspule

Bei diesem Schritt, dem sogenannten Rollen, wird das Rohr zwischen Rollen hindurchgeführt, um durch Kaltverformung das Außengewinde des Einsatzes zu erzeugen.

Zweiter Schritt: Das Ablängen des Rohstoffrohrs

Das Rohr wird auf die gewünschte Länge zugeschnitten, wobei je nach Bedarf spezielle Fasen oder Endbearbeitungsoptionen zur Verfügung stehen.

Dritter Schritt: Fräsen

Ein Fräser schneidet das Werkstück, um Schlitze oder andere spezifische Merkmale zu erzeugen, die für die Anwendung benötigt werden.

Letzter Schritt: dasGewindeschneiden

Das Innengewinde des Einsatzes wird mit einem rotierenden Gewindeschneider hergestellt, der dem Einsatz seine selbstschneidende Funktionalität verleiht.

Danach folgen weitere Schritte wie Oberflächenbehandlungen und andere Bearbeitungsprozesse, je nachdem, wie technisch anspruchsvoll Ihre Anfrage ist.

Was sind die Vorteile eines spezifischen, maßgeschneiderten Gewindeeinsatzes?

Maßgeschneiderte Intervis-Gewindeeinsätze bieten mehrere unterschiedliche Vorteile:

- 97% Verbesserung Verschleißproblem bei Gewindebohrungen

- 2,4x schneller zu verlegen als ein anderes Netzreparatursystem

. - 50% geringere Werkzeugkosten (im Vergleich zu einem Heiß- oder Utlarson-Einsatz)

- 32% höhere Reißfestigkeit gegenüber vergleichbaren Teilen

Wenn Sie mehr über unsere spezifischen und maßgeschneiderten Gewindeeinsätze und ihre Herstellung erfahren möchten, finden Sie hier unseren technischen Leitfaden zu Intervis®-Gewindeeinsätzen.